Hace un par de semanas, hablábamos de las herramientas de titanio como un medio seguro para trabajar con seguridad en entornos donde existen altos campos magnéticos.

Entre los lugares que citábamos en el post anterior era los motores síncronos.

Pero ¿qué son los motores síncronos? ¿Y en qué se diferencian de los asíncronos?

Sigue leyendo

Motores síncronos y asíncronos, ¿en qué se distinguen?

Los motores síncronos llevan existiendo desde hace décadas, y hasta el momento, no ha habido problema en trabajar en zonas donde estén instalados, principalmente, porque sus dimensiones han sido habitualmente reducidas.

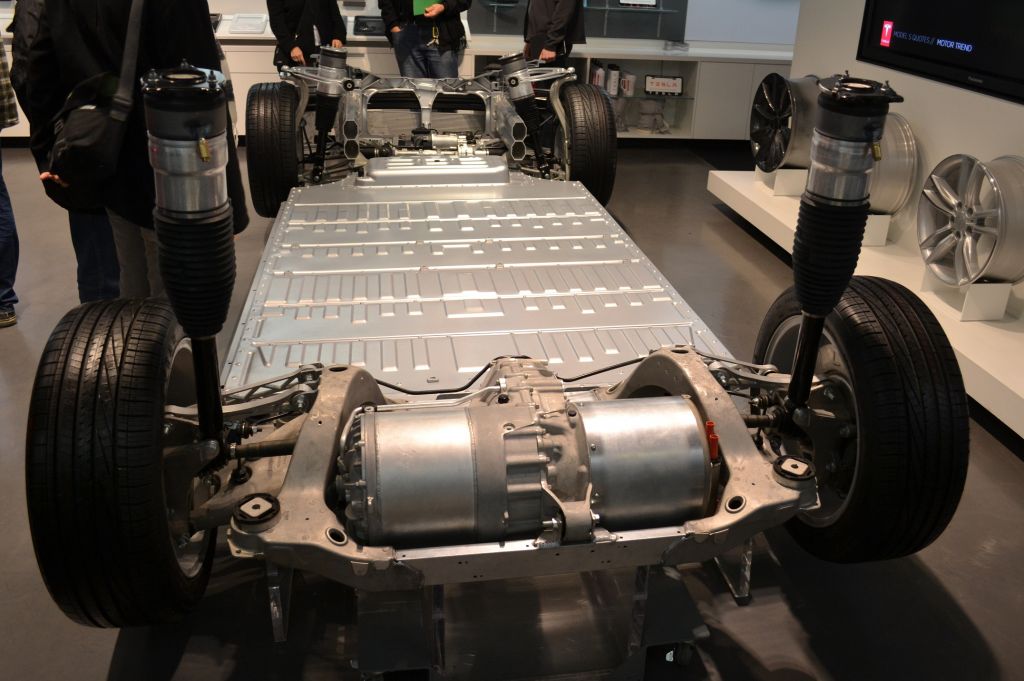

Sin embargo, en sectores como el naval, el del vehículo eléctrico, incluso la eólica, supone la fabricación de esta clase de motores con un tamaño superior.

Ahora bien, ¿qué riesgos existen al trabajar en el montaje, mantenimiento y reparación de los motores síncronos? ¿Existen también en los motores asíncronos?

En ambos motores, el rotor gira gracias a los campos electromagnéticos que se generan en torno a él. En el caso de los asíncronos, los campos electromagnéticos se generan en la zona del estátor, que gira a una velocidad ligeramente mayor que el rotor (de ahí que se le califique como asíncrono).

A pesar de existir magnetismo, este solo se da cuando el motor está en marcha. De modo que si hay una parada técnica donde se requiera realizar operaciones de mantenimiento y reparación, se podría emplear herramientas de acero normales.

Pero esto cambia con los motores síncronos, en los que el campo electromagnético del estátor y el rotor van a la misma velocidad (de ahí motor síncrono).

Si bien también se genera un campo electromagnético en la zona del estátor, en el rotor hay unos imanes permanentes, y por tanto, aunque el motor estuviera en parada técnica, ese campo magnético seguiría.

Y he aquí el riesgo para el operario a la hora de trabajar en él.

Como hemos dicho, los motores síncronos llevan tiempo fabricándose, pero industrias como la naval demandan motores de esta clase de dimensiones enormes, donde el rotor podría incluso medir 2 metros de diámetro.

Y si bien el campo magnético de los motores síncronos podría ser imperceptibles a 2 o 3 metros de distancia, a una distancia menor a un metro ya empieza a notarse.

Hablamos de una fuerza que cualquier pieza con cierto magnetismo, por ejemplo, con una herramienta de acero al carbono, cerca de esta la atraería a una alta velocidad, y se pegaría a partes del motor, siendo casi imposible quitarla.

Ahora extrapolemos esto en caso de que unos operarios estén trabajando en un motor síncrono.

La incorporación de una herramienta de acero al carbono en ese escenario comprendería una serie de riesgos:

- Que la herramienta salga volando por la atracción de los imanes del motor síncrono, pudiendo golpear a algún operario que haya alrededor.

- Que el operario que esté trabajando con dicha herramienta sufra graves lesiones en la mano, porque se ha quedado atrapada entre la llave y el imán

De ahí que, para la industria naval, la fabricación de motores para vehículos eléctricos, incluso para los generadores eólicos, recomendamos el uso de herramientas de titanio.

Sin embargo, no se debe creer que ya por el hecho de hacer una inversión en estas herramientas, ya se han tomado todas las medidas preventivas frente al trabajo en entornos con fuertes campos magnéticos.

De nada me sirve ir con herramientas de titanio amagnética, si el carro es magnético

Conoce nuestra gama de herramientas de titanio y consúltanos.

Si necesitas formación, siempre puedes consultarnos para la realización de un seminario.

Foto portada: Creative Commons. Tesla Motors Model S